汽车越来越接近「四轮资料中心」,整车的运算效能与传输速度需求不断提高,用以满足大量来自驾驶辅助与资讯娱乐系统的资料处理需求,以提高安全性及使用者体验。

同时,由软体驱动的汽车翻转传统的汽车架构与概念,车厂需要适应汽车製造模式,以及供应链互动模式的转变,车用供应商则须克服新兴的架构设计带来新的挑战,并具备相当的软体开发能力,以跟上软体定义汽车的趋势。

汽车转向集中式运算

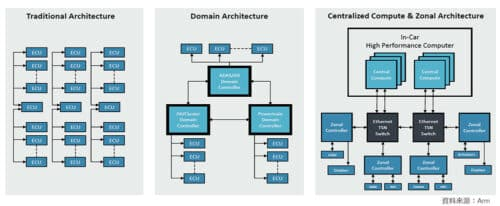

汽车的软体与硬体设计架构正经历剧变,Arm亚太区车用市场资深总监邓志伟分析,随著汽车功能複杂化,运算资源的管理在汽车系统中越发重要,因此汽车的硬体架构一定会发展为集中式运算(Central Compute),由一个作业系统统一管理硬体的资源(图1)。因此很多在车子裡面的I/O,需要採用Zonal架构来管理系统的运算资源,集中处理显示器、感测器等讯号的输入/输出。当汽车算力提升,搭配软体功能开发/更新以及云端服务,才能实现汽车产业的软体定义汽车蓝图。

图1 汽车的硬体架构将发展为集中式运算 (资料来源:Arm)

为了强化整车的运算效能,车用I C从Single Die演进到Multi-die,并朝著Multi-chip,也就是小晶片(Chiplet)的方向迈进。传统的Single Die已经不足以应付汽车日益複杂的功能,因此目前车厂多数採用Multi-die,将不同功能的晶片放在同一个PCB上,物理层的传输通道採用PCIe的Switch来连接晶片,并由单一作业系统驱动。邓志伟进一步解释,然而Multi-die的晶片需要透过CXL或是CCIX(Communication Protocol Transporting)协调跟沟通,导致15~25%的效能耗损。因此即便Multi-die成本较低,车厂仍投入开发车用Chiplet。

车用Chiplet的优势在于Chiplet内的Die不需要每一个都採用先进製程,例如Chiplet裡面只有处理器採用先进製程,I/O介面或多媒体、人工智慧加速器则选用7nm製程,最后则透过先进封装完成Chiplet。车用Chiplet对车厂而言是全新的技术领域,同时过去车厂少有与IP/晶片厂商直接合作的经验,因此车用Chiplet需要经历学习曲线后,才能实际导入到整车中。全球已知有一家车厂发出RFQ并进入执行阶段,其他车厂则还在研究,预估2027~2028年将有导入车用Chiplet的车款问世。

讯号传输须重视完整性

Zonal架构与集中式运算的目的之一,就是提高车内传输的效率。莫仕(Molex)亚太南区资料通讯与汽车产业高级销售总监周善庆(图2)指出,现阶段市场上新推出的车款都有Level2等级的自动驾驶与智慧座舱功能,汽车系统为了实现这些智慧化功能,需要整合车外的感测器、雷达、LiDAR以及车内的资讯。加上未来随著汽车的自驾等级提升,汽车所需的算力与传输速度遽增。Level2等级的自驾仅需10 TOPS的算力,而Level3所需的算力则增加10倍,达到100 TOPS。

图2 莫仕(Molex)亚太南区资料通讯与汽车产业高级销售总监周善庆

面对汽车自驾等级提高与软体定义汽车的趋势,车内数据量与传输量将大幅增加,车厂投入大量心力强化汽车的讯号传输能力。在此趋势下,Zonal架构便是时势所趋的需求,因为Zonal架构可大幅简化布线并集中运算资源,有助于车内传输维持良好的讯号完整性与即时性。同时未来汽车也需要载用小型化且高速化的混合型连接器,连接器产品可透过整合低压与高速运算(HPC)技术,协助车厂在提升汽车运算效能的同时,有效控制成本。

车厂成汽车製造PM

软体定义汽车趋势,除了衝击既有的整车与车用产品设计思维,同时改变了供应链的样貌。周善庆表示,近年来汽车供应链变化的速度加快,传统的汽车生产需要48~60个月,维持5~7年的产品生命週期。然而中国等市场的OEM厂快速掘起,生产加上测试的时间缩短至24~30个月,产品生命週期约为3~5年,且更乐意採用新兴技术。在车厂与供应商的互动方面,邓志伟提及,目前车厂从跟Tier1互动的供应模式,转为整车生产的大型专案管理者,除了与Tier1业者合作,也需要与其他供应商共同开发车用产品,以加快实现Zonal架构与软体定义汽车的目标。

整车的设计朝向Zonal架构与软体定义的方向变革,透过提高算力与数据传输量,满足日益複杂的汽车功能。车厂与车用供应商皆需要灵活应对以软体与使用者为核心的设计思维,透过密集协作,共同实现软体定义汽车的蓝图。